El proceso de bobinado de filamentos es una técnica de fabricación común para producir estructuras cilíndricas, como tuberías, tanques y tubos, utilizando materiales compuestos. En este contexto, el término "roving de fibra de vidrio" se refiere a haces de hebras continuas de fibra de vidrio sin torcer que se utilizan en el proceso de bobinado de filamentos.

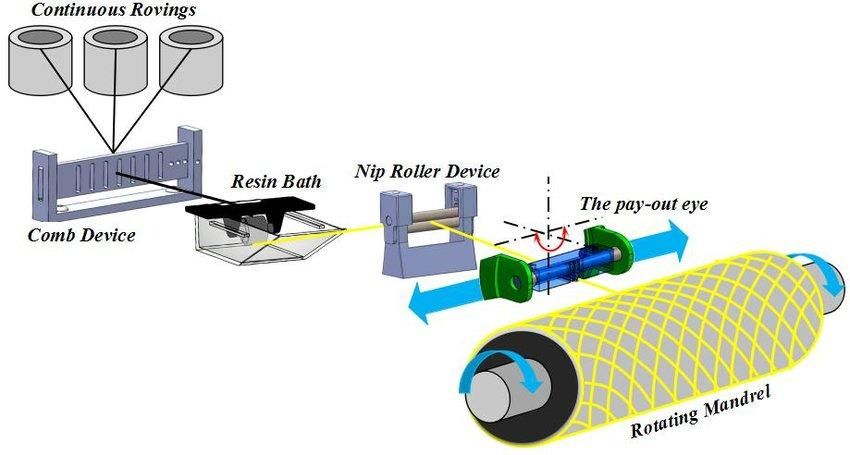

Preparación: La fibra de vidrio se prepara desenrollándola de las bobinas. A continuación, se pasa por un baño de resina, donde se impregna con la resina seleccionada (p. ej., epoxi, poliéster o viniléster).

Bobinado: La mecha impregnada se enrolla en un mandril giratorio siguiendo un patrón predeterminado. El patrón de bobinado (p. ej., helicoidal o de aro) y el ángulo de bobinado se eligen en función de las propiedades deseadas del producto final.

Curado: Una vez finalizado el bobinado, es necesario curar la resina para endurecer y solidificar la estructura. Esto puede hacerse a temperatura ambiente o en un horno, según el sistema de resina utilizado.

Liberación: Después del curado, la estructura enrollada se retira del mandril, dando como resultado una estructura compuesta cilíndrica y hueca.

Acabado: El producto final puede sufrir procesos adicionales como recorte, perforación o recubrimiento, dependiendo de su aplicación prevista.

El proceso de bobinado de filamentos utilizando fibra de vidrio ofrece varias ventajas:

Alta resistencia: debido a la naturaleza continua de las fibras y la capacidad de orientarlas en las direcciones deseadas, el producto final tiene alta resistencia en esas direcciones.

Personalización: el patrón de bobinado y la orientación de la fibra se pueden adaptar para cumplir con requisitos específicos de resistencia y rigidez.

Económico: para la producción a gran escala, el bobinado de filamentos puede ser más rentable en comparación con otras técnicas de fabricación de compuestos.

Versatilidad: Se puede producir una amplia gama de productos con diferentes tamaños y formas.

El roving de fibra de vidrio es esencial para el proceso de bobinado de filamentos, proporcionando resistencia, flexibilidad y rentabilidad a los productos compuestos resultantes.

Solicitante de roving de fibra de vidrio en tuberías de FRP

Material de refuerzo: La fibra de vidrio es el material de refuerzo más utilizado en tuberías de PRFV. Les proporciona la resistencia y rigidez necesarias.

Resistencia a la corrosión: En comparación con muchos otros materiales, las tuberías de FRP ofrecen una resistencia superior a la corrosión, principalmente gracias a su estructura reforzada con fibra de vidrio. Esto las hace especialmente adecuadas para las industrias química, petrolera y de gas natural, donde la corrosión es una preocupación importante.

Característica liviana: Las tuberías de FRP reforzadas con fibra de vidrio son mucho más livianas que las tuberías tradicionales de acero o hierro, lo que hace que la instalación y el transporte sean mucho más convenientes.

Resistencia al desgaste: Las tuberías de FRP tienen una excelente resistencia al desgaste, lo que las hace muy útiles en el transporte de fluidos que contienen arena, tierra u otros abrasivos.

Propiedades de aislamiento: Las tuberías de FRP tienen buenas propiedades de aislamiento, lo que las convierte en una opción ideal para los sectores de electricidad y comunicaciones.

Aspecto económico: Si bien el costo inicial de las tuberías de FRP puede ser más alto que el de algunos materiales tradicionales, su larga vida útil, sus bajos costos de mantenimiento y reparación pueden hacerlas más rentables en términos de costos generales del ciclo de vida.

Flexibilidad de diseño: Las tuberías de FRP se pueden personalizar para satisfacer los requisitos de aplicaciones específicas, ya sea en términos de diámetro, longitud o espesor.

En resumen, la aplicación de fibra de vidrio en tuberías de FRP proporciona a muchas industrias una solución económica, duradera y eficiente.

¿Por qué usar fibra de vidrio en tuberías de FRP?

Resistencia y rigidez: El roving de fibra de vidrio proporciona a las tuberías de FRP una alta resistencia a la tracción y rigidez, lo que garantiza que las tuberías mantengan su forma e integridad estructural en diversas condiciones de trabajo.

Refuerzo direccional: La fibra de vidrio se puede colocar direccionalmente para proporcionar refuerzo adicional en direcciones específicas. Esto permite personalizar las tuberías de FRP para las necesidades específicas de cada aplicación.

Buenas propiedades de humectación: El roving de fibra de vidrio tiene buenas propiedades de humectación con resinas, lo que garantiza que la resina impregne completamente la fibra durante el proceso de producción, logrando un refuerzo óptimo.

Rentabilidad: En comparación con otros materiales de refuerzo, el roving de fibra de vidrio es una opción rentable, que proporciona el rendimiento requerido sin agregar costos significativos.

Resistencia a la corrosión: La fibra de vidrio en sí no se corroe, lo que permite que las tuberías de FRP funcionen bien en diversos entornos corrosivos.

Proceso de producción: El uso de fibras de vidrio simplifica y agiliza el proceso de producción de tubos de FRP, ya que las fibras se pueden enrollar fácilmente alrededor de moldes de fabricación y curar junto con la resina.

Característica de peso ligero: El roving de fibra de vidrio proporciona el refuerzo necesario para las tuberías de FRP y al mismo tiempo conserva una característica de peso ligero, lo que hace que la instalación y el transporte sean más convenientes.

En resumen, la aplicación de fibras de vidrio en tuberías de FRP se debe a sus múltiples ventajas, entre las que se incluyen resistencia, rigidez, resistencia a la corrosión y rentabilidad.

El proceso de bobinado continuo de filamentos consiste en que la banda de acero se mueve en un movimiento circular de ida y vuelta. El bobinado de fibra de vidrio, el compuesto, la inclusión de arena y el curado, etc., finalizan con el avance del núcleo del mandril y, al final, el producto se corta a la longitud solicitada.